|

Изобретение относится к эксплуатации сосудов, применяемых в производстве, переработке, накоплении, транспортировании и использовании сжатых и сжиженных газов различного назначения, во всех отраслях промышленности, техники и хозяйства. При вводе в эксплуатацию внутреннюю полость сосуда в верхней ее части сообщают с атмосферой и заполняют сосуд водой, которой вытесняют в атмосферу содержащийся в сосуде воздух. Затем подачу воды прекращают и сообщение с атмосферой перекрывают, в сосуд подают газ и соединяют внутреннюю полость сосуда в нижней ее части с выпускным патрубком, через который выводят из сосуда воду, а газ при этом заполняет весь сосуд, после чего соединение с выпускным патрубком перекрывают. Способ позволяет при вводе сосудов в эксплуатацию исключить расходы продувочного инертного газа на продувку сосудов, избежать потерь рабочего (товарного) газа, снизить затраты на производство газовых анализов, повысить безопасность при наполнении сосудов горючими пожаровзрывоопасными и токсичными газами, повысить экологическую безопасность.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

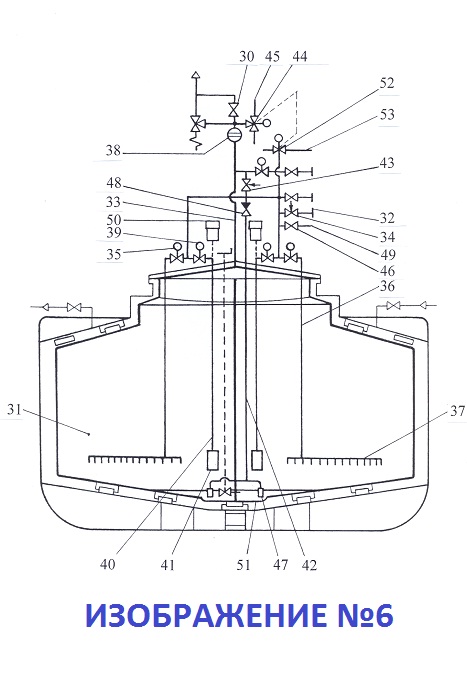

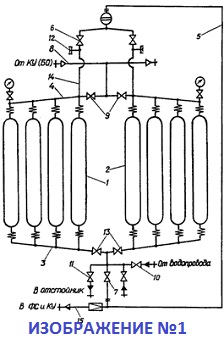

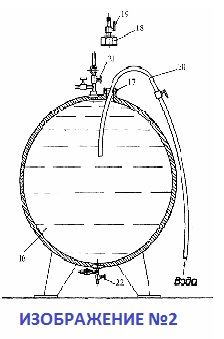

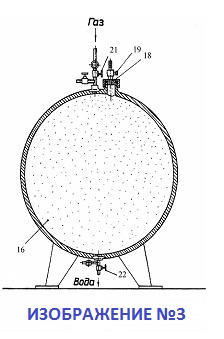

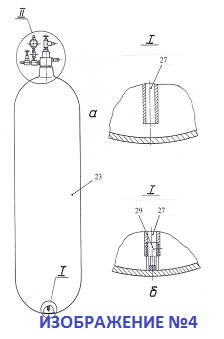

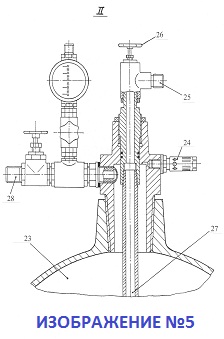

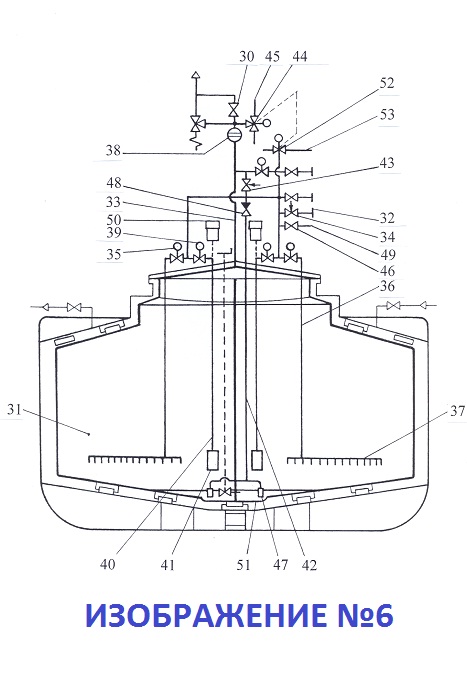

Изобретение относится к эксплуатации сосудов для сжатых и сжиженных газов различного назначения: сосудов для сжатых и сжиженных газов, применяемых в различных отраслях промышленности, техники и хозяйства, для приема, хранения, транспортирования, газоснабжения и раздачи газов потребителям; аккумуляторов сжатых газов, используемых в газонаполнительных компрессорных станциях, автогазозаправщиках, в технологических линиях производства, переработки, накопления и использования газов; грузовых емкостей (цистерн и грузовых танков) всех типов напорных, рефрижераторных и полурефрижераторных судов-газовозов, в том числе ледового плавания, а также подводных судов-газовозов, для морских перевозок надводным, подводным и подледным путем сжиженных нефтяных газов, безводного аммиака, винилхлорида, этилена, природного газа (на судах-метановозах) и других сжиженных газов, в том числе наиболее опасных для окружающей среды и всего живого, таких как хлор и т.п.; наземных резервуаров-хранилищ береговых терминалов в портах отправления и приема вышеупомянутых грузов; резервуаров плавучих заводов сжижения газов и плавучих хранилищ. Наиболее эффективно применение изобретения при эксплуатации сосудов для горючих пожаровзрывоопасных, токсичных, дорогостоящих редких газов, газов и смесей газов высокой чистоты. Для использования сосудов при первичном вводе их в эксплуатацию, после периодических технических освидетельствований, ремонта, замены отдельных поврежденных сосудов (например, баллонов) или арматуры аккумуляторных блоков, представляющих собой батарею баллонов, после дегазации, инспекционных осмотров, ремонтов грузовых емкостей судов-газовозов и резервуаров требуется (после подготовки сосудов к приему рабочего, перевозимого или товарного газа) удалить из сосудов содержащийся в них воздух и заполнить сосуды кондиционным газом, для которого они предназначены. При этом необходимо исключить возможность образования в сосудах, наполняемых горючими газами, взрывоопасных смесей этих газов с воздухом. Те же задачи возникают и в связи со сменой одного вида перевозившегося сжиженного газа другим грузом, химически не совместимым с предыдущим, при вводе грузовых емкостей судов-газовозов в эксплуатацию с новым грузом в процессе их технологической подготовки при замене разнородных грузов. Способы наполнения газом сосудов известны. Наполнение осуществляют продувками, вакуумированием, вытеснением и другими способами. Так, при вводе в эксплуатацию сосудов промышленного назначения, например аккумуляторов газа, состоящих из батареи баллонов в технологической линии, освобождение внутренних полостей баллонов от содержащегося в них воздуха и заполнение их кондиционным рабочим газом осуществляют продувками аккумуляторов в атмосферу рабочим или инертным, а затем рабочим газом (во избежание образования взрывоопасной смеси, если рабочий газ – горючий), с неоднократными в процессе продувок газовыми анализами внутренней среды: на содержание кислорода воздуха и на соответствие газа техническим условиям. При этом из-за образования застойных зон обычная продувка всей батареи баллонов, аналогичная продувке трубопроводов, практически невозможна, так как продувочный газ проходит по наикратчайшему пути, не воздействуя на весь внутренний объем аккумулятора. В связи с этим результаты газовых анализов не всегда достоверно отражают состав среды во всем объеме аккумулятора и ввод сосудов в эксплуатацию небезопасен. При вводе в эксплуатацию грузовых емкостей судов-газовозов для транспортирования сжиженных, в частности, горючих газов продувкой вначале осуществляют инертизацию грузовых емкостей, т.е. замещение содержащегося в них воздуха инертным (нейтральным) газом, препятствующим образованию воспламеняющихся смесей и не вступающим в реакцию с принимаемым грузом. Инертный газ вдувают в емкости в больших количествах и с большой скоростью, он активно перемешивается с воздухом за счет турбулизации и газовоздушная смесь удаляется из грузовых емкостей в атмосферу через вентиляционную колонну или мачту. После этого, тем же способом продувки, проводят так называемую очистку грузовых емкостей, т.е. замещение инертной среды парами принимаемого груза. При этом газовая смесь удаляется в атмосферу или подается на факел. Процессы продувок сопровождают контролем содержания кислорода и инертного газа. При смене одного вида сжиженного газа, перевозимого на судне-газовозе, другим грузом, химически не совместимым с предыдущим, наполнение грузовых емкостей при вводе их в эксплуатацию с другим видом сжиженного газа выполняют следующим образом. Сначала продувкой проводят инертизацию, т.е. замещение паров прежнего груза инертным газом, затем грузовые емкости продувают воздухом, далее воздух продувают опять инертным газом, который в свою очередь продувают парами принимаемого груза нового вида. При вакуумировании в грузовых емкостях создают вакуум, затем в них подают заменяющий газ и смесь удаляют. Заменяющий газ – сначала инертная среда, потом пары принимаемого груза. Оба процесса повторяют по нескольку раз до получения нужного состава газовой среды в емкостях. Известны и другие способы наполнения газом сосудов, в частности грузовых емкостей судов-газовозов, продувкой их парами принимаемого груза (сжиженного горючего газа), без проведения инертизации. Недостатками известных способов являются значительные расходы продувочных инертных газов, потери рабочих, товарных или транспортируемых газов, затраты на выполнение многочисленных газовых анализов, загрязнение воздушного бассейна сбросами в атмосферу токсичных, горючих и взрывоопасных газовых и газовоздушных смесей, опасность воспламенения в окружающей воздушной среде горючих газов, удаляемых в атмосферу. В отношении грузовых емкостей судов-газовозов необходимо отметить также следующее. Ввод их в эксплуатацию с наполнением газом производится в портах отправления грузов сжиженных газов. Судовые установки, производящие генераторные инертные газы, загрязняют окружающую среду, поэтому их эксплуатация во время пребывания судов-газовозов в акватории порта запрещена по экологическим соображениям. В связи с этим в качестве инертного газа, как правило, используется азот, подаваемый с берега, а стоимость азота и услуг терминалов удорожает ввод в эксплуатацию грузовых емкостей судов-газовозов. Применение инертизации требует также и поддержания инертной среды в пустых, еще не заполненных грузовых емкостях, наличия в них автоматических устройств, обеспечивающих "дыхание" емкостей в связи с изменением температуры окружающего воздуха в дневное и ночное время. Это усложняет конструкцию емкостей, но не устраняет проблемы надежности обеспечения их целостности. При вводе в эксплуатацию и наполнении грузовых емкостей горючими и токсичными газами тяжелее воздуха (такими как пары сжиженных нефтяных и других газов), которые не разрешается сбрасывать в атмосферу, неизбежно загрязнение акватории и воздушного бассейна, при вытеснении смесей этих газов с инертным газом в забортную воду. Способ наполнения газом сосудов вакуумированием пригоден не для всех сосудов, но только для тех из них, в частности грузовых емкостей судов-газовозов, которые допускают понижение давления внутренней среды ниже атмосферного, к тому же этот способ увеличивает энергозатраты для работы оборудования. При наполнении горючими газами грузовых емкостей судов-газовозов способом продувки парами принимаемого груза, без проведения инертизации, возможно образование в моменты продувок, в отдельных местах внутренней полости емкостей, кратковременно существующих во взрывоопасной концентрации газовоздушных смесей, что, однако, чревато тяжелыми последствиями. Наиболее близким аналогом изобретения является способ наполнения газом сосудов (грузовых емкостей судов-газовозов) вытеснением, при смене одного вида перевозившегося сжиженного газа другим, несовместимым с предыдущим, при технологической подготовке грузовых емкостей к вводу в эксплуатацию с другим видом сжиженного газа. Способ основан на использовании разности в плотности замещающей и замещаемой сред. Более тяжелую замещающую и замещаемую среду соответственно подают в сосуд и выводят из сосуда через нижнюю часть его внутренней полости, а более легкую газовую среду, содержащуюся в сосуде, и газ соответственно вытесняют в атмосферу замещающей средой и подают в сосуд через верхнюю часть его внутренней полости. Подачу замещающей среды и газа осуществляют с небольшой и постоянной скоростью, чтобы предотвратить турбулизацию. При этом смешивание газов происходит лишь в узком разделительном слое (см. Макаров В.Г. Специальные системы судов-газовозов. Санкт-Петербург, 1997, с.232). Преимущество этого способа – уменьшение расхода инертного газа сводится на нет непомерным увеличением продолжительности процесса наполнения газом грузовых емкостей судов-газовозов при вводе в эксплуатацию, чрезмерным увеличением стояночного времени пребывания судов-газовозов в порту погрузки и отправления сжиженного газа и в итоге может обернуться финансовыми убытками, а недостатки известных аналогов в полной мере присущи и этому способу. Целью изобретения является устранение указанных недостатков: решение технических задач удаления из сосудов воздуха и безопасного их наполнения газом наиболее рациональным, экономичным и экологически чистым способом. Указанная цель достигается тем, что в известном способе наполнения газом сосудов вытеснением в качестве замещающей среды используют жидкость (например, воду), а вытеснению подвергают атмосферный воздух. На фиг.1 – 6 приведены примеры осуществления и использования предложенного способа. На фиг.1 изображена принципиальная газовая схема аккумулятора газа автомобильной газонаполнительной компрессорной станции (АГНКС) для заправки газобаллонного автотранспорта сжатым природным газом, используемым в качестве моторного топлива. Перед началом эксплуатации все технологическое оборудование АГНКС, кроме аккумулятора, содержащего две группы сосудов (баллонов) 1 и 2 с трубопроводными обвязками 3 и 4, все трубопроводы станции (не показаны), а также обводной трубопровод 5 аккумулятора (от вентилей 6 до вентиля 7) и трубопровод 8 входа-выхода рабочего газа (до вентилей 9) освобождаются от содержащегося в них воздуха продувкой инертным газом в атмосферу, после чего они опять продуваются в атмосферу и заполняются рабочим газом (под давлением). Все вентили аккумулятора при этом закрыты. Элементы трубопроводов аккумулятора, относящиеся к системе продувки, на схеме не приведены. При вводе в эксплуатацию вентили 10 и 11 посредством их патрубков подключают соответственно к водопроводу и технологическому отстойнику (не показаны), открывают резьбовые заглушки 12 и тем самым сообщают внутреннюю полость сосудов в верхней ее части с атмосферой. Затем открывают вентили 13, 10: в сосуды подают воду, которой вытесняют в атмосферу содержащийся в сосудах воздух. При этом весь внутренний объем сосудов аккумулятора с трубопроводными обвязками 3, 4 и патрубки 14 заполняются водой, уровень которой поднимается снизу вверх, а воздух выходит через открытые отверстия заглушек 12. Как только вода достигнет отверстий заглушек, подачу воды прекращают, закрыв вентиль 10, и сообщение внутренней полости сосудов с атмосферой перекрывают, закрыв заглушки 12. Открывают вентили 9, т.е. подают в сосуды рабочий газ, и вентиль 11, которым соединяют внутреннюю полость сосудов в нижней ее части с выпускным патрубком вентиля 11. Давлением рабочего газа, поступающего от компрессорных установок (КУ) напрямую или через блок осушки (БО) в зимний период, через трубопровод 8 входа-выхода рабочего газа и через открытые вентили 9 в сосуды аккумулятора, выводят из сосудов воду через выпускной патрубок вентиля 11 в технологический отстойник. При этом сосуды аккумулятора наполняются рабочим газом, и после полного вывода воды из сосудов (определяется на слух) соединение внутренней полости сосудов в нижней ее части с выпускным патрубком (вентиль 11) перекрывают. В летний период на этом завершается наполнение газом сосудов аккумулятора и ввод в эксплуатацию. В зимний период рабочий газ, наполнивший сосуды аккумулятора и влажный от контакта с мокрыми стенками его внутренних полостей, возвращают, перепуская его частичным открытием вентиля 7 по трубопроводу 15, на вход технологической линии АГНКС в фильтр-сепаратор (ФС) и в КУ, откуда он, пройдя БО, вновь поступает осушенным в аккумулятор. Циркуляцию продолжают до полной осушки внутренних полостей аккумулятора рабочим газом. Исполнение аккумулятора в виде двух (правой и левой) групп сосудов 1 и 2 позволяет, не останавливая работы АГНКС, наполнять газом и вводить в эксплуатацию, например, после технического переосвидетельствования, только одну из групп сосудов, выводя при этом из эксплуатации другую группу для ее переосвидетельствования и продолжая эксплуатацию АГНКС с половинной емкостью аккумулятора. На фиг.2 – 3 показано наполнение газом сосуда для сжатого или сжиженного газа (например, диоксида углерода), при вводе в эксплуатацию. Верхними патрубками сосуд соединен с технологической линией: вертикальным – для приема, боковым – для использования сжатого или сжиженного газа. До ввода в эксплуатацию все вентили сосуда закрыты. Внутреннюю полость сосуда 16 (фиг.2) в верхней ее части сообщают с атмосферой, сняв с дополнительной верхней горловины 17 специальную заглушку 18, снабженную краном 19. С помощью шланга 20 в сосуд подают воду, которой заполняют весь сосуд и вытесняют из сосуда содержащийся в нем воздух в атмосферу, через пространство между отверстием горловины 17 и шлангом 20. Заполнив сосуд и установив заглушку 18 (фиг.3), сообщение внутренней полости сосуда с атмосферой перекрывают, закрыв кран 19. Подают в сосуд газ (или пары сжиженного газа), открыв вентиль 21, и соединяют внутреннюю полость сосуда в нижней ее части с выпускным патрубком вентиля 22, открыв этот вентиль. Выводят из сосуда воду, слив ее через выпускной патрубок вентиля 22 в канализацию, а затем соединение перекрывают, закрыв вентиль 22. После этого в сосуд перекачивают жидкую фазу газа (если принимаемый газ – сжиженный) по той же магистрали через вентиль 21. На фиг.4 – 5 приведен пример осуществления предложенного способа наполнения сжатым или сжиженным газом сосудов с одной верхней горловиной, при вводе их в эксплуатацию. До ввода в эксплуатацию вся запорная арматура сосуда закрыта. Внутреннюю полость сосуда 23 (фиг.4а, 5) в верхней ее части сообщают с атмосферой поворотом устройства 24 и подают в сосуд воду через патрубок 25, открыв угловой вентиль 26. Водой, заполняющей сосуд через центральную трубку 27, вытесняют содержащийся в нем воздух в атмосферу через открытое устройство 24. После удаления воздуха (при появлении воды из отверстий устройства 24) подачу воды прекращают, закрывают вентиль 26 и перекрывают сообщение с атмосферой, завернув устройство 24. Открыв вентиль 28, присоединительным патрубком которого сосуд подключен к трубопроводу входа-выхода газа технологической линии, в сосуд подают газ (или пары сжиженного газа) и соединяют, открыв вентиль 26, внутреннюю полость сосуда в нижней ее части (у нижнего торца центральной трубки 27) с патрубком 25, через который выводят из сосуда воду, вытесняемую газом, поступающим в сосуд, после чего соединение перекрывают, закрыв вентиль 26. Затем в сосуд перекачивают, через тот же вентиль 28, жидкую фазу газа (если сосуд наполняют сжиженным газом). Однако при повышенных требованиях к влагосодержанию газа, для более эффективного удаления с днища сосуда остатков воды, уровень которой при ее вытеснении газом опускается ниже торца центральной трубки 27, лучше, во-первых, установить в нижнем конце этой трубки гидрофильную вставку 29 (фиг.4б). Во-вторых, при вводе сосуда в эксплуатацию газ, вытеснивший из сосуда воду, должен возвращаться через патрубок 25 в технологическую линию на осушку, откуда он будучи осушенным должен опять поступать в сосуд через вентиль 28. Этот процесс циркуляции газа через сосуд для его осушки должен продолжаться до соответствия газовой среды внутри сосуда требованиям влагосодержания, после чего процесс циркуляции и осушки прекращают и закрывают вентиль 26. Если сосуд предназначен для сжиженного газа, то после его наполнения и осушки парами сжиженного газа в сосуд перекачивают жидкую фазу. Предложенный способ может быть осуществлен и для наполнения газом группы сосудов, имеющих по одной горловине, при вводе их в эксплуатацию, если присоединительные отверстия их головок, снабженных центральными трубками, соединить соответствующим образом трубопроводными обвязками с арматурой. На фиг.6 показан один из примеров осуществления предлагаемого способа наполнения газом грузовых емкостей судов-газовозов при вводе их в эксплуатацию. На представленной упрощенной схеме вкладной призматической грузовой цистерны рефрижераторного судна-газовоза для перевозки сжиженного газа (например, метана) изображена только часть оборудования и трубопроводов некоторых систем. Ввод в эксплуатацию должен производиться при плюсовых температурах окружающего воздуха в порту погрузки сжиженного газа. После постройки или ремонта судно-газовоз с очищенными, проверенными грузовыми цистернами, трубопроводами и арматурой швартуется к причалу для погрузки. Все изображенные на схеме клапаны (вентили) должны быть закрыты, за исключением клапана 30, который должен быть приоткрыт изначально для сообщения с атмосферой внутренней полости порожней цистерны 31. К патрубку 32 подсоединяется внешний трубопровод водоснабжения и полностью открывается клапан 30, сообщающий с атмосферой внутреннюю полость цистерны 31 в верхней ее части через трубопровод 33 на куполе цистерны. Открывают клапан 34, дистанционно управляемые клапаны 35 и с помощью береговых средств через фильтры очистки от механических примесей на судно подается пресная мягкая вода, которая поступает через открытые клапаны 34, 35, трубопроводы 36 и перфорированные трубы 37 во внутреннюю полость цистерны 31. Вода, заполняя цистерну, вытесняет воздух, содержащийся в ней, через клапан 30, вентиляционную колонну или мачту в атмосферу. По мере заполнения цистерны переходят на малые и сверхмалые подачи (расход) воды, регулируя (уменьшая) подачу с помощью береговых средств и (или) клапаном 34. При повышении уровня воды в цистерне до верхнего допустимого значения, соответствующего срабатыванию указателя уровня 38, закрываются дистанционно управляемые клапаны 35 и клапан 34, прекратив подачу воды. Затем открывают дистанционно управляемые клапаны 39, чтобы удалить воздух из трубопроводов 40 погружных насосов 41 и трубопровода 42 зачистной системы. Через некоторое время медленно приоткрывают клапан 43, следя за колебаниями уровня воды по указателю 38. Если уровень воды понизился ниже допустимого нижнего значения, то необходимо его поднять, слегка приоткрыв клапан 34. Стабилизировав уровень воды в заданных пределах, закрыв клапан 34, прекращают подачу воды к патрубку 32 и закрывают клапан 30, перекрыв тем самым сообщение с атмосферой внутренней полости цистерны, а также клапан 43. После этого в судовой подогреватель (не показан) подают паровую фазу или регазифицированные пары сжиженного газа и открывают дистанционно управляемый трехходовой клапан 44, соединяющий трубопровод 45 с трубопроводом 33. Подогретые пары сжиженного газа, поступающие от подогревателя в трубопровод 45, направляются через клапан 44 в трубопровод 33. Открывают один из клапанов 34 или 46, которые соединяют внутреннюю полость цистерны в нижней ее части, через приемные патрубки погружных насосов 41, их напорные трубопроводы 40, открытые дистанционно управляемые клапаны 39, а также через приемные патрубки 47 со специальными насадками, трубопровод 42 и невозвратно-запорный клапан 48 зачистной системы, с выпускным патрубком 32 или 49 соответственно. Включив электроприводы 50 погружных насосов, из цистерны откачивают воду через один из выпускных патрубков 32 или 49, а внутренняя полость цистерны заполняется при этом подогретыми парами груза. Как только уровень воды в цистерне понизится до приемных патрубков погружных насосов, насосы отключаются и закрываются дистанционно управляемые клапаны 39, а давлением поступающих в цистерну подогретых паров сжиженного газа вытесняются остатки воды из сточных колодцев 51 через приемные патрубки 47, трубопровод 42 и невозвратно-запорный клапан 48 зачистной системы. После полного удаления воды клапан 34 или 46 закрывается, открывается дистанционно управляемый трехходовой клапан 52, взаимно сблокированный с клапаном 44, соединяя внутреннюю полость цистерны с трубопроводом 53, а также открываются клапаны 35, 39. Поступающие в цистерну подогретые пары сжиженного газа направляются по выходе из нее трубопроводом 53 в блок осушки, где из паров сжиженного газа удаляется влага, после чего они снова поступают подогретыми в цистерну, возвращаясь в нее тем же путем и циркулируя таким образом в замкнутом судовом контуре осушки. При этом осушенные подогретые пары сжиженного газа поступают по трубопроводу 33 в верхнюю часть купола цистерны, проходят сверху вниз до нижней части внутренней полости цистерны, откуда они попадают в приемные патрубки 41, 47 грузовой и зачистной систем, а также в перфорированные трубы 37 и, поднимаясь снизу вверх по трубопроводам 40, 42 и 36, проходя через открытые дистанционно управляемые клапаны 39, 35, через невозвратно-запорный клапан 48, направляются в дистанционно управляемый трехходовой клапан 52. Таким образом производится осушка парами сжиженного газа всех поверхностей цистерны, трубопроводов и арматуры, контактировавших с водой, причем во всех четырех отсеках цистерны, разделенной продольной непроницаемой переборкой и поперечной переборкой отбойного типа, поскольку оборудование грузовой и зачистной систем расположено по обе стороны не только продольной, но и поперечной переборок, как бы в диагонально противоположных отсеках, а на схеме для наглядности и удобства все оборудование условно изображено так, словно оно находится по одну сторону поперечной переборки. По окончании осушки подогреватель отключается, а циркуляция продолжается через охладитель для понижения температуры цистерны и грузовых систем, после чего циркуляцию прекращают, все дистанционно управляемые клапаны закрывают, охладитель отключают. Затем производятся необходимые операции, предшествующие приему сжиженного газа. После подключения всех внешних трубопроводов, подготовки грузосодержащих трубопроводов к грузообработке и захолаживания грузовых цистерн производится погрузка сжиженного газа береговыми средствами. При вводе в эксплуатацию нескольких грузовых цистерн судна-газовоза, осуществляемом в определенной последовательности, воду удаляют из предшествующей цистерны через патрубок 49 и подают в последующую цистерну и т.д. Если же вводится в эксплуатацию последняя из грузовых цистерн судна, а все остальные цистерны уже введены в эксплуатацию, то береговые средства могут быть переключены на прием воды с целью ее возврата с судна по тому же внешнему трубопроводу водоснабжения от патрубка 32 в береговой закрытый резервуар-отстойник. Контакт паров груза с водой за время наполнения цистерны газом с одновременным удалением из нее воды, в которой изначально растворены до равновесного состояния компоненты воздуха, должен приводить к их выделению из водной в газовую среду внутри цистерны, где их парциальное давление равно нулю, создавая тем самым некоторую концентрацию компонентов воздуха во внутренней газовой среде цистерны. С другой стороны, пары груза в это же время растворяются в воде. И наконец, при вытеснении воздуха, начиная со второй по очередности ввода в эксплуатацию цистерны, заканчивая последней цистерной и возвратом воды в береговой резервуар-отстойник, происходит выделение растворившегося в воде газа в воздушную среду. Имеет место диффузия газа в водную среду и растворенных в воде компонентов воздуха из воды в газовую среду, затем диффузия растворенного в воде газа в воздушную среду, а компонентов воздуха из воздушной среды в "газовую" воду. Эти диффузии происходят во встречных направлениях, потому, как известно, препятствуют одна другой и замедляют процессы. Этот фактор, а главное – кратковременность контакта разнородных сред, приводят к тому, что из всех отмеченных явлений, если и будет хоть какое-то из них иметь практическое значение, то только последнее, чем и обусловлена необходимость закрытого резервуара-отстойника для десатурации отработанной "газовой" воды. Для успешного осуществления и использования предлагаемого способа необходимо, чтобы конструкция грузовых емкостей судов-газовозов, конфигурация и расположение гофров поверхностей внутренней оболочки (первичного барьера), контактирующих с грузом, лазов в переборках, сточных колодцев и прочих элементов, а также арматуры, трубопроводов и оборудования грузовой системы обеспечивала, в частности: заполнение всего внутреннего грузового пространства всех отсеков водой и полное вытеснение воздуха без образования пузырей, удаление воды без образования застойных зон, ее беспрепятственное стекание со всех поверхностей, сбор и полное вытеснение с учетом расчетных значений кренов и дифферента судна; коррозионную стойкость конструкционных материалов грузовых емкостей, трубопроводов, арматуры и оборудования к воздействию пресной воды, воздуха, влажных паров груза и жидкой его фазы во всем диапазоне эксплуатационных температур. Использование изобретения позволяет исключить расходы продувочного инертного газа на продувку сосудов, избежать потерь рабочего (товарного) газа, снизить затраты на производство газовых анализов, повысить безопасность при наполнении сосудов горючими пожаровзрывоопасными и токсичными газами, повысить экологическую безопасность.

|

ФОРМУЛА ИЗОБРЕТЕНИЯ

|